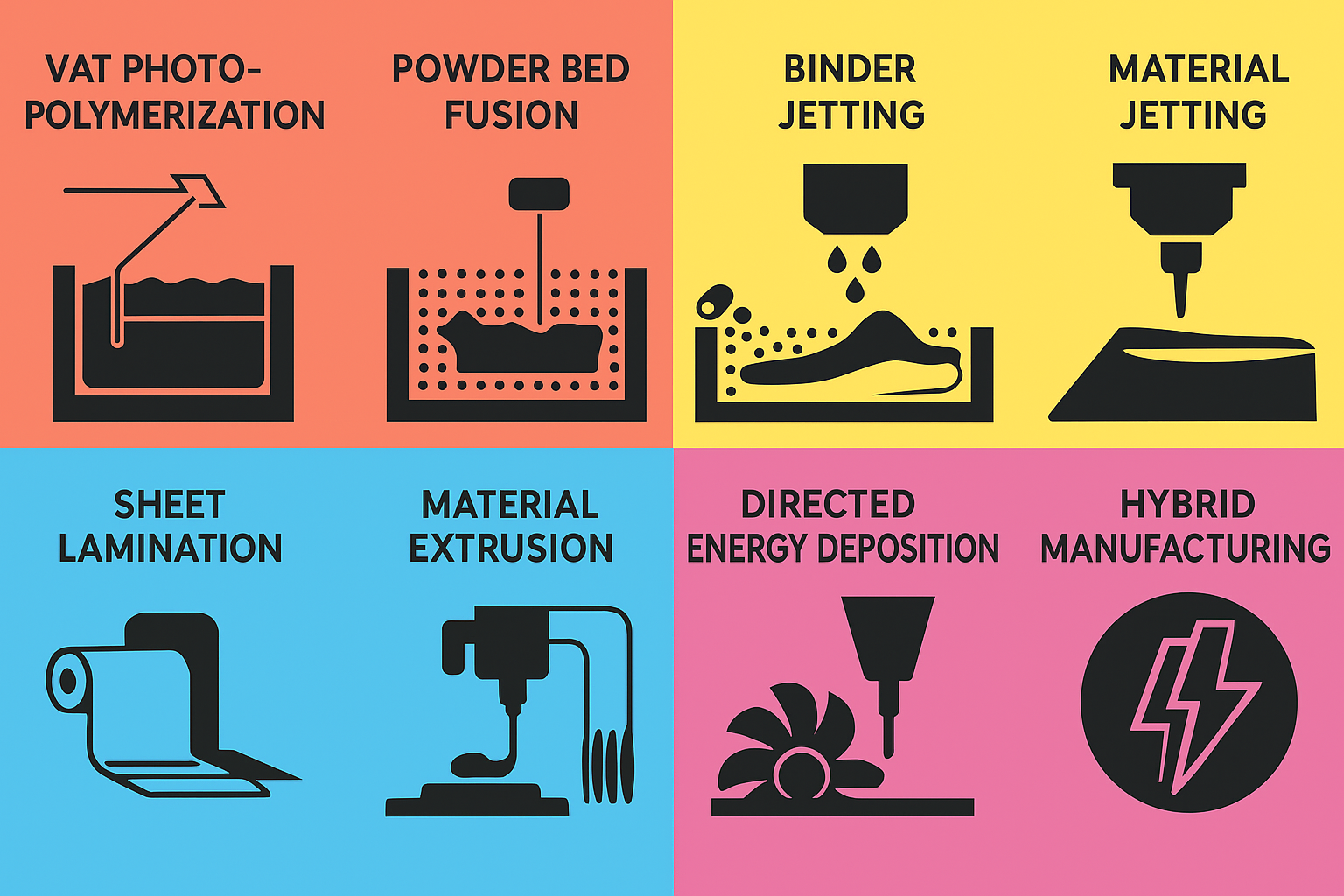

Günlük hayatta “3D Baskı” olarak bildiğimiz eklemeli imalat, üretim dünyasında giderek daha fazla öne çıkan bir yöntem. Plastik ve metal gibi farklı malzemelerle, basit hobi projelerinden uzay araçlarının kritik parçalarına kadar pek çok alanda kullanılıyor. ASTM (Amerikan Test ve Malzeme Derneği) ve ISO (Uluslararası Standardizasyon Örgütü) standartlarına göre eklemeli imalatta 7 Temel teknik bulunuyor. Bu yazıda, hem yaygın olarak kullanılan hem de daha niş teknikleri adım adım keşfedeceğiz.

Polimer Ergitme Tabanlı Baskı Teknikleri (Material Extrusion; FDM / DIW / Electrospinning)

Material Extrusion, malzemenin bir uçtan eritilip katman katman üst üste konulmasıyla parçaların üretildiği bir yöntemdir ve farklı alt teknikler içerir. En yaygın yöntem FDM (Fused Deposition Modeling / Eriyik Katı Modelleme)’dir. Burada termoplastik filamentler sıcak uçta eritilerek katmanlar hâlinde üst üste serilerek nesne oluşturulur. FDM, basit geometriler ve prototip üretimi için hem hızlı hem de en ekonomik çözümü sunar. Ancak baskı yüzeyi genellikle pürüzlüdür ve istenirse zımparalanabilir veya diğer yüzey işlemleri uygulanabilir.

Daha karmaşık geometriler veya gözenekli yapılar gerektiğinde Direct Ink Writing (DIW) tercih edilir. Bu yöntemde viskoelastik polimer, seramik veya metal mürekkepler iğne veya nozül aracılığıyla katmanlar hâlinde yazdırılır. Malzeme viskozitesi sayesinde formunu korur ve FDM’in yetersiz kaldığı durumlarda biyomedikal veya ileri malzeme tasarımında farklı malzemelerle kullanılabilir. DIW ayrıca biyoyemek, yapay et, doku ve organ üretimi gibi uygulamalarda kullanılır; örneğin hücrelerin veya gıda bazlı materyallerin katman katman yazdırılmasıyla yenilebilir veya biyolojik yapılar oluşturulabilir. Aynı prensip, büyük ölçekli inşaat 3D yazıcılarında da geçerlidir: burada mürekkep yerine çimento veya beton karışımları nozül aracılığıyla katman katman serilerek duvarlar ve yapı elemanları üretilir.

Çok ince lifli yapılar gerektiğinde Electrospinning öne çıkar. Polimer, yüksek voltaj (genellikle 5–30 kV arası, polimeri lif hâline çekmek için gerekli elektrik alanı) sayesinde eritilerek iğneden çıkarılır ve elektrostatik kuvvetlerle bir toplayıcıya yönlendirilir. Toplayıcı, liflerin birikerek küçük delikli, kafes benzeri yapılar oluşturduğu yüzeydir. Bu yöntem, özellikle biyouyumlu doku ve hücre destek yapıları üretmek için uygundur ve DIW veya FDM’e göre çok daha ince ve kontrollü yapılar sağlar.

Özetle, FDM hızlı ve basit üretimler için idealken, DIW malzeme çeşitliliği, karmaşık geometriler, biyoyemek, yapay et, doku ve organ üretimi için alternatif oluşturur; Electrospinning ise mikro ölçekli ve gözenekli yapılar ile biyouyumlu doku üretimi için benzersiz bir çözümdür. Her bir teknik, üretim ihtiyaçlarına göre seçilir ve birbirini tamamlayıcı şekilde kullanılabilir.

Reçine Bazlı Lazer Baskı Teknikleri (SLA / DLP / LCD)

Vat polimerizasyon, yani reçine bazlı lazerli 3D baskı, sıvı fotopolimer reçinenin ışıkla katılaştırıldığı bir yöntemdir. Yazıcıda bir hazne (vat), platform ve ışık kaynağı bulunur. Platform her katmanda biraz aşağı inerken, haznedeki reçine lazer veya UV ışıkla yalnızca istenen bölgelerde sertleştirilir. Tıpkı karanlık odada bir fotoğrafın ışıkla belirginleşmesi gibi, ışık sadece seçili alanları katı hâle getirir. Sertleşmeyen reçine ise bir sonraki katmanda tekrar kullanılmak üzere haznede kalır.

SLA genellikle lazerle tek nokta üzerinden çalışırken, DLP veya LCD teknolojileri tüm katmanı aynı anda sertleştirerek daha hızlı baskı alabilir. Bu yöntem, çok detaylı ve hassas parçalar için idealdir; takı, prototip, dişçilik ve minyatür figürler gibi alanlarda yaygın olarak tercih edilir. Baskıdan çıkan parçalar pürüzsüz yüzeylere sahip olsa da, genellikle yıkama ve UV kürleme gibi son işlemlerle tam dayanıklılık ve stabilite kazanır.

Toz Bazlı Lazerli Baskı Teknikleri (SLS / MJF / DMLS / SLM)

Powder Bed Fusion, ince toz tabakalarını kullanılan tekniğe göre lazer veya infrared ısı ile katman katman birleştirerek parça üretir. Plastik tozlarda SLS ve MJF, metal tozlarda ise DMLS ve SLM öne çıkar.

SLS’de lazer, plastik tozu kısmen eritip birbirine kaynaştırır; MJF’de ise ajan adı verilen özel bir sıvı püskürtülür ve infrared ısı sayesinde katmanlar sertleşir. Bu tekniklerde baskı sonrası ek bir ısıl işleme gerek yoktur, çünkü parçalar üretim sırasında zaten yeterli dayanıklılığı kazanır. Metal tarafında DMLS’de ise parça baskıdan sonra fırında yüksek sıcaklıklara ısıtılır; böylece toz tanecikleri birbirine yapışır ve kırılgan bir ham parçadan dayanıklı bir metal yapıya dönüşür. Bu işleme “sinterleme” denir, yani tıpkı kum taneciklerinin birbirine yapışarak sert bir yapı oluşturması gibi. SLM’de ise lazer tozu tamamen eriterek yoğun, gözeneksiz bir metal yapı oluşturur. Bu yöntemler, karmaşık tasarımlar ve yüksek dayanıklılık gerektiren parçalar için idealdir. Ancak baskı sonrası yüzey genellikle pürüzlüdür; bu yüzden CNC veya ısıl işlemle son şekil verilir.

Toz Bazlı Sıvı Bağlayıcı Püskürtmeli Baskı Tekniği (Binder Jetting)

Binder Jetting, Powder Bed Fusion tekniklerine (SLS, MJF, DMLS/SLM) benzese de burada lazer veya ısı kaynağı kullanılmaz; katmanları bir arada tutan tek şey sıvı bağlayıcıdır. Yazıcı kafasından ince bir toz tabakası serilir ve mürekkep püskürtme mantığında seçili bölgelere bağlayıcı damlatılır. Katmanlar halinde tekrarlanan bu işlem sonunda, henüz ısıl işlem görmediği için kırılgan olan ve “yeşil parça” olarak adlandırılan nesne ortaya çıkar. Bu parçanın dayanıklı hâle gelmesi için sinterleme uygulanır; yani parça fırında yüksek sıcaklıklara ısıtılır ve toz tanecikleri birbirine kaynaşarak metal veya seramikten yoğun, mukavim bir yapı oluşturur. Bağlayıcı kullanımı, doğrudan ısı kaynağıyla yapılan tekniklere göre baskıyı hızlandırır ve büyük parçaların üretiminde avantaj sağlar. Binder Jetting; metal, seramik veya kum tozlarıyla uygulanabilir ve karmaşık geometrili hızlı prototipler veya seri üretim parçaları için idealdir.

Sıvı Polimer Bazlı Püskürtmeli Baskı Tekniği (Material Jetting – PolyJet)

Material Jetting, sıvı polimer veya fotopolimer reçinenin püskürtüldüğü ve UV ışık ya da lazerle aynı anda katman katman sertleştirildiği entegre bir kafa kullanır. Yani, püskürtme ve sertleştirme işlemleri eş zamanlı gerçekleşir. Baskı tamamlandıktan sonra, fazla reçine yıkanarak temizlenir ve parçalar UV fırında son sertleşmeye tabi tutulur; bu adım, parçaya tam dayanıklılık ve stabilite kazandırır. Bu yöntem, polimer hammadde kullanıldığı için endüstride sıklıkla “PolyJet” olarak da adlandırılır. Material Jetting, özellikle detaylı ve karmaşık geometrilere sahip parçalar için idealdir ve baskı sonunda pürüzsüz, estetik bir yüzey sunar.

Kaynak Tabanlı Metal Baskı Teknikleri (Directed Energy Deposition – DED; LENS / EB-DED / WAAM)

Directed Energy Deposition (DED), metal tozu veya telin lazer, ark veya elektron ışınıyla eritilmesi esasına dayanır. Metal hammadde, doğrudan platforma veya önceden oluşturulmuş katman üzerine beslenir ve kaynakla eritilerek yeni katman oluşturulur. Alt teknikler, kullanılan metal hammadde ve enerji kaynağına göre ayrılır: LENS (Laser Engineered Net Shaping) metal tozu lazerle eritirken, EB-DED (Electron Beam DED) vakum altında elektron ışını kullanır; WAAM (Wire Arc Additive Manufacturing) ise tel formundaki metali ark kaynağıyla eritir. Tüm hareketler robotik veya CNC kontrollü sistemlerle hassas şekilde yönetilir.

DED, özellikle büyük, yüksek dayanıklılık ve yoğunluk gerektiren metal parçalar için idealdir. Baskı sonrası yüzey genellikle pürüzlüdür; bu nedenle CNC işlemleri veya ısıl işlemlerle son şekil verilir. Ayrıca DED, eklemeli üretimle birlikte metal parçaların tamiri veya eklenmesinde de avantaj sağlar.

Levhalama Tabanlı Baskı Tekniği (Sheet Lamination)

Sheet Lamination, ince tabaka hâlindeki malzemelerin üst üste birleştirilmesiyle parça üreten bir eklemeli imalat yöntemidir. Bu tabakalar genellikle kağıt, polimer levha veya metal folyo şeklindedir ve birbirine bağlanmaları için ya önceden kaplanmış ince bir yapıştırıcıya sahip olurlar ya da baskı sırasında sıvı bir yapıştırıcı püskürtülür. Malzeme tabakaları kesilir, şekillendirilir ve yapıştırıcı ile birleştirilir; bu işlemler genellikle CNC veya robotik sistemlerle hassas bir şekilde yönetilir. Sonuçta ortaya çıkan parçalar, özellikle karmaşık geometrilere sahip prototipler veya hafif yapılı üretimler için uygundur. Baskı tamamlandıktan sonra fazla reçine yıkanarak temizlenir. Ardından parçalar UV fırında son sertleşmeye tabi tutulur; bu adım onlara tam dayanıklılık ve stabilite kazandırır. Bu yöntem, katmanlı üretimde hız ve malzeme çeşitliliği avantajı sunar.

- 1 Polimer Ergitme Tabanlı Baskı Teknikleri (Material Extrusion; FDM / DIW / Electrospinning)

- 2 Reçine Bazlı Lazer Baskı Teknikleri (SLA / DLP / LCD)

- 3 Toz Bazlı Lazerli Baskı Teknikleri (SLS / MJF / DMLS / SLM)

- 4 Toz Bazlı Sıvı Bağlayıcı Püskürtmeli Baskı Tekniği (Binder Jetting)

- 5 Sıvı Polimer Bazlı Püskürtmeli Baskı Tekniği (Material Jetting – PolyJet)

- 6 Kaynak Tabanlı Metal Baskı Teknikleri (Directed Energy Deposition – DED; LENS / EB-DED / WAAM)

- 7 Levhalama Tabanlı Baskı Tekniği (Sheet Lamination)